Niet loonkost, maar doorlooptijd kost geld

Maakeconomie in Limburg

Onze economie is veranderd. Anno 2024 willen mensen op maat gemaakte producten die voldoen aan hun behoeften en zo snel mogelijk geleverd worden. Alleen vindt deze verandering niet zonder slag of stoot plaats. Veel bedrijven worstelen met de omschakeling van serieproductie naar productie op maat. Toch zijn de eerste Limburgse successen een feit.

Maar laten we het eerst nog eens uitleggen aan de hand van een simpel voorbeeld. “Vroeger maakten de fabrikanten standaardscharnieren”, legt de Amerikaanse professor Rajan Suri aan het weekblad Trends uit. “Er was een beperkt aantal types, en van elk type werden er duizenden geproduceerd. Nu vragen de klanten scharnieren op maat. Dat verandert het productieproces: een fabrikant maakt bijvoorbeeld veertig scharnieren met bepaalde afmetingen voor klant x, en honderd voor klant y. Vooral bedrijven die apparaten, machines of meubels produceren, de maakindustrie zeg maar, krijgen daarmee te maken.”

Grote schaal versus beperkt maatwerk

Bekende industriële processen uit het verleden waren erop berekend om gestandaardiseerde producten op grote schaal te vervaardigen. Maar massaproductie heeft één groot nadeel. Ze gaat steeds uit van een stabiele vraag en laat maar enkele modellen toe. Ondertussen maken bedrijven producten steeds meer op maat en in kleine hoeveelheden. Een nieuwe aanpak drong zich op. Daarom bedacht professor Suri in de jaren 90 zijn eigen methode: Quick Response Manufacturing (QRM) of ‘snelleresponsproductie’. Een methode die wereldwijd steeds meer ingang vindt.

Hoge loonkosten en outsourcing naar China

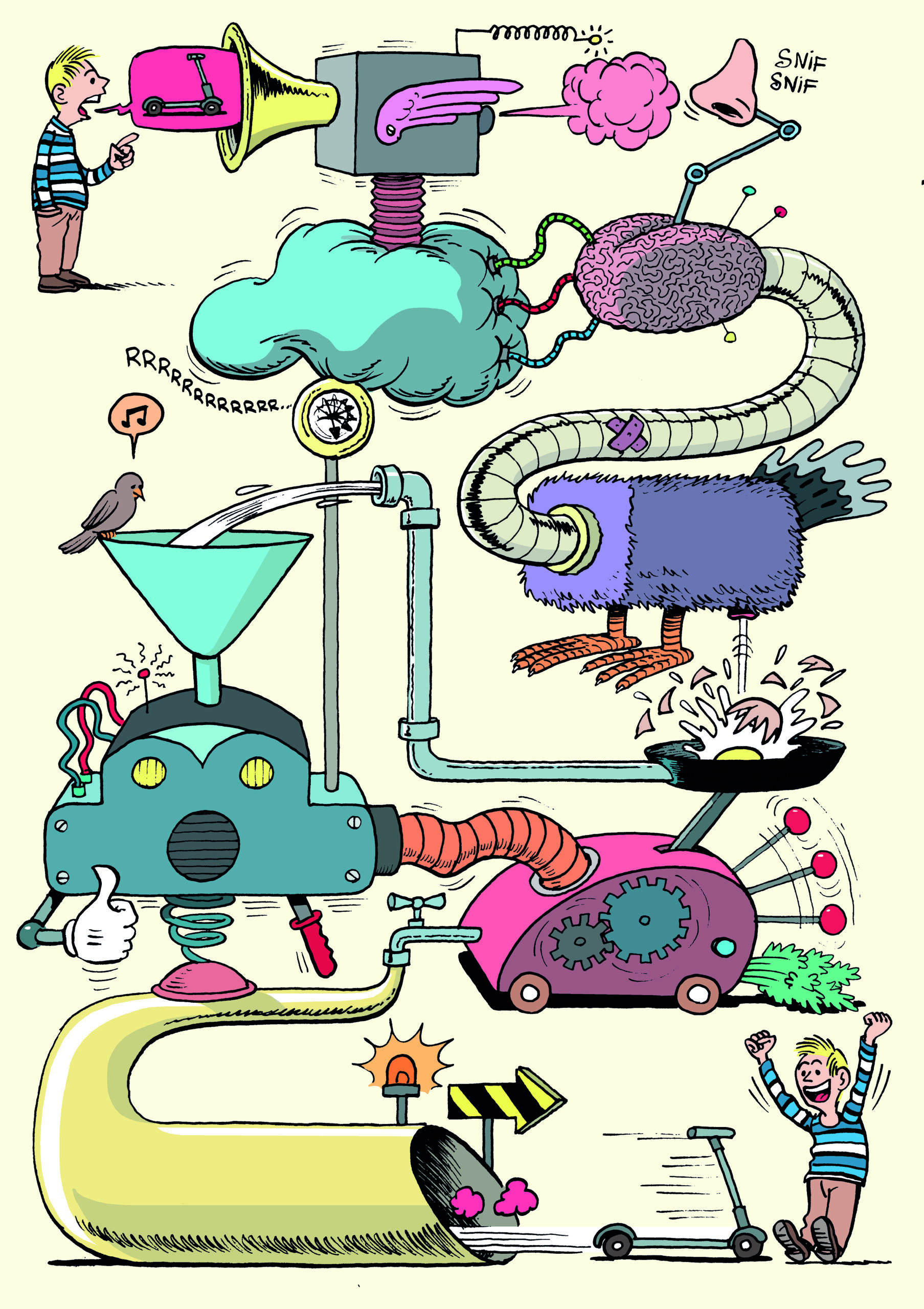

Dé kerngedachte is het denken in tijd. In plaats van in te zetten op kostenverlaging, ligt de focus op maximale vermindering van de wachttijden tussen processen. Productiebedrijven denken bij het verkorten van de doorlooptijd vaak aan het efficiënter maken van productieprocessen. Dat kan helpen, maar het zal maar een beperkte tijdwinst opleveren. Uit onderzoek blijkt dat in veel bedrijven de producten voor 95 procent van de productietijd aan het wachten zijn, en dat dus maar 5 procent van de tijd aan het product wordt gewerkt. Door in te zetten op het verminderen van die wachttijden kun je veel tijdwinst boeken. Het resultaat? Een snellere productie én levering.

‘Op een jaar tijd is onze omzet met 12 miljoen euro toegenomen. Zonder overdrijven: QRM was voor ons een echte gamechanger.’

Omzet stijgt met 12 miljoen euro

De omzet stijgt met 12 miljoen euro? Het lijkt een zinnetje van een gehackte Gert Verhulst in een schimmige Facebook-advertentie. Toch is dit de realiteit voor Belgian Cycling Factory in Beringen. “Klanten kunnen hun fiets bij ons volledig op maat bestellen, waardoor we dus enorm veel productvariaties hebben”, legt Chief Information Officer Gert Thora uit. “Vroeger was er geen overzicht in onze productiehal. Die stond vol fietsen, maar er gebeurde niets mee, ze stonden in feite gewoon stof te vergaren. Onze strategie werkte niet: we groeiden niet, onze omzet bleef hangen op 35 miljoen euro. Bovendien waren de doorlooptijden enorm lang. Zo duurde het lakken van een fiets niet minder dan twaalf dagen. We besloten om onze productie aan te passen en flexibel om te gaan met maatwerk. Het resultaat was indrukwekkend! Zo is het aantal fietsen dat we kunnen produceren fors gestegen en zijn onze doorlooptijden fel gezakt. Op een jaar tijd is onze omzet met 12 miljoen euro toegenomen. Zonder overdrijven: QRM was voor ons een echte gamechanger.” En niet alleen in Beringen. Een studie van de Universiteit van Wisconsin-Madison wijst uit dat bedrijven die QRM gebruiken een vermindering van hun doorlooptijden zien van gemiddeld 80 procent, een afname van de insteltijden van machines van 75 procent en een toename van tijdige leveringen van 60 procent. Deze verbeteringen zorgen voor een omzetstijging van gemiddeld 30 procent en een kostenvermindering van 25 procent.

Mee met technologische trends

Bedrijven maken anno 2024 steeds meer gebruik van slimme machines, slimme opslagsystemen en slimme productiefaciliteiten die hen in staat stellen om hun productietijden te verkorten en efficiënter te werken. Uiteraard vergt dat ook een inspanning van de mensen op de werkvloer. Ze hebben almaar meer vaardigheden nodig om hun werk uit te voeren en worden meer dan vroeger ondersteund door technologie. Voor sommige bedrijven lijkt deze vierde industriële revolutie nog ver weg. Toch doen bedrijven er beter aan om zich vandaag liever dan morgen af te vragen hoe ze zich kunnen blijven ontwikkelen, mee met de technologische trends. “Wij zijn gestart met het creëren van een Stone-app”, zegt Christophe Laruelle, productiemanager bij het Tongerse Lambrechts-Nicolaers, één van de grootste natuursteenverwerkers in België. “Een bouwconfigurator, vergelijkbaar met een 3D-keukenapp van IKEA. Aannemers kunnen voortaan zelf hun plannetjes, die in de app heel duidelijk worden, insturen. Met resultaat. Waar vroeger één, twee of drie weken zat tussen offerte en bestelling, kan dat nu in één tot twee dagen.”

Zoutpot in het washok

Alleen, de organisatie van een bedrijf moet worden omgegooid. Productiebedrijven werken vaak met klassieke afdelingen, georganiseerd per functie. Beter zijn de klantgerichte teams of cellen met multidisciplinaire medewerkers. Maar hier durven bedrijven wel eens te botsen op weerstand van hun medewerkers. Die staan weigerachtig tegenover de nieuwe aanpak, zien verantwoordelijkheden niet zitten of hebben schrik om nieuwe taken aan te leren. Bedrijven doen er dus beter aan om gefaseerd te werk te gaan. Door hun medewerkers vroeg te betrekken en het aanleren van competenties op te delen in trainbare taken worden fricties vermeden. “Wij hebben geleerd dat werken in cellen erg belangrijk is”, zegt CEO Robin Leën van Merger, het Tongerse bedrijf, gespecialiseerd in totaalafwerking van interieurprojecten. “Zo zijn alle machines, benodigdheden en materialen in de werkomgeving te vinden. Als je in je keuken aan het koken bent, ga je niet naar het washok om een potje zout te halen om bij te kruiden. Dat is niet efficiënt.”

Starten met een pilootproject

Let wel, de overstap maken is vaak een werk van lange adem. Een bedrijf verandert niet van vandaag op morgen van strategie. Bovendien kan het enkele maanden duren vooraleer resultaten zichtbaar worden. Een organisatie en haar mensen hebben tijd nodig om zich hieraan aan te passen. Daarom is het niet onverstandig om de organisatiestructuur te wijzigen met een pilootproject. Als dat succesvol is, raken andere afdelingen geïnspireerd en verloopt de implementatie vrij vlot. De initiële investeringen blijven relatief beperkt. Er zijn enkele terugkerende kosten voor digitale tools en continue procesoptimalisatie. Uitgaven die ruimschoots gecompenseerd worden door de stijgende omzet en de kostenvermindering, verbonden aan stock, inefficiënte processen en productie- en planningsfouten.

Wat is Quick Response Manufacturing?

QRM is een groeistrategie die focust op een kortere doorlooptijd tussen bestelling en aflevering, om maakbedrijven competitiever en weerbaarder te maken.

Abonneer je op POMblad!

POMblad in de toekomst ontvangen? Laat dan hieronder je gegevens achter.

Abonneren is gemakkelijk en gratis.

Na het achterlaten van je gegevens krijg je POMblad elke zes maanden automatisch in de brievenbus.