Waarom we niet bang moeten zijn van robots

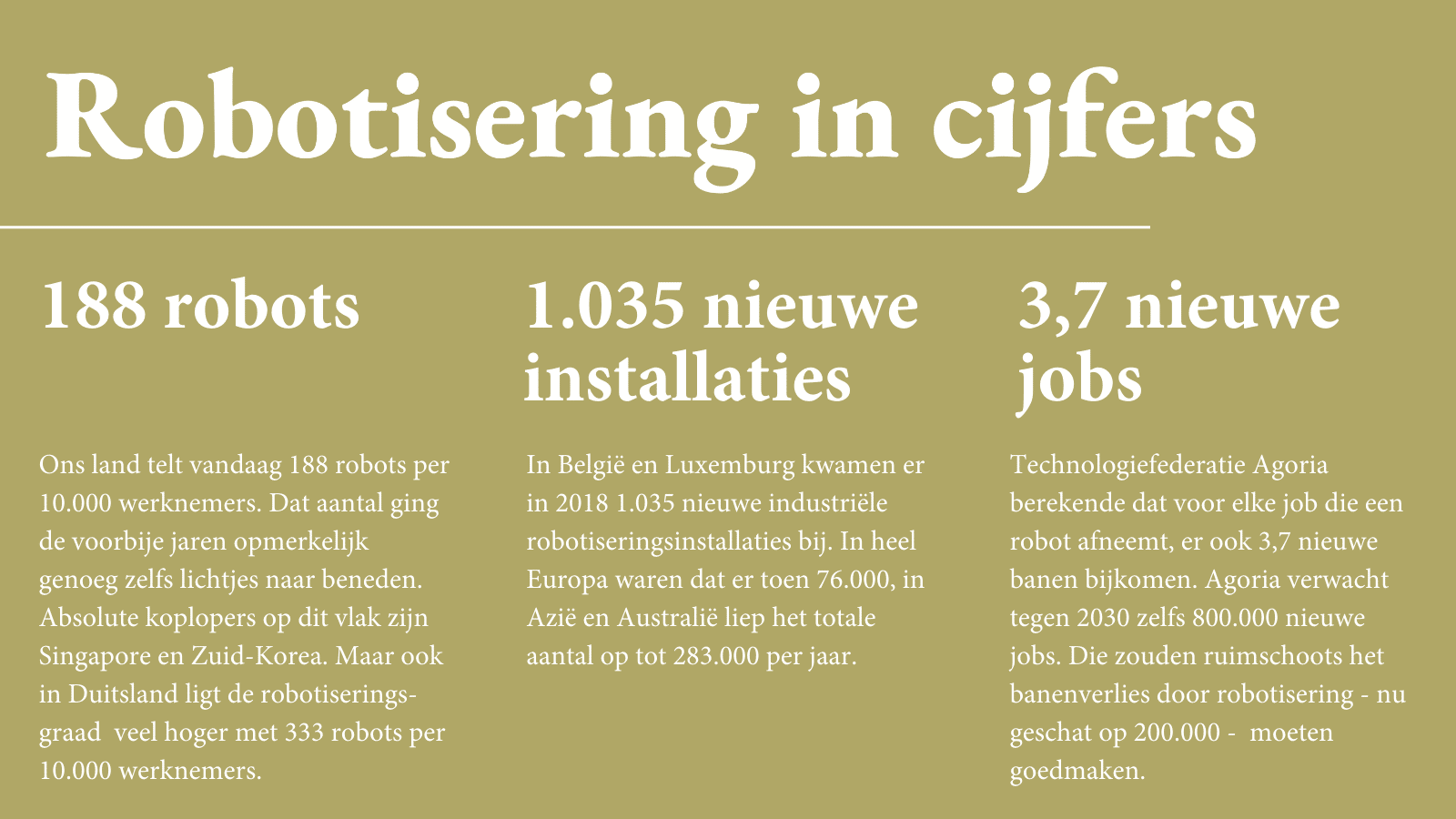

De robots komen eraan. Maar dat is vooralsnog geen reden tot paniek. Robots zijn vandaag eerder een wissel op de toekomst dan een bedreiging voor de werkgelegenheid. Het argument dat dankzij een doorgedreven robotisering veel jobs zouden sneuvelen houdt dan ook geen steek. Integendeel, automatisering houdt maakbedrijven net weg van lageloonlanden. Johan Potargent, CEO van AMS Robotics: “Elke productiejob die terug naar hier gebracht wordt, levert op termijn minstens vier nieuwe banen op.

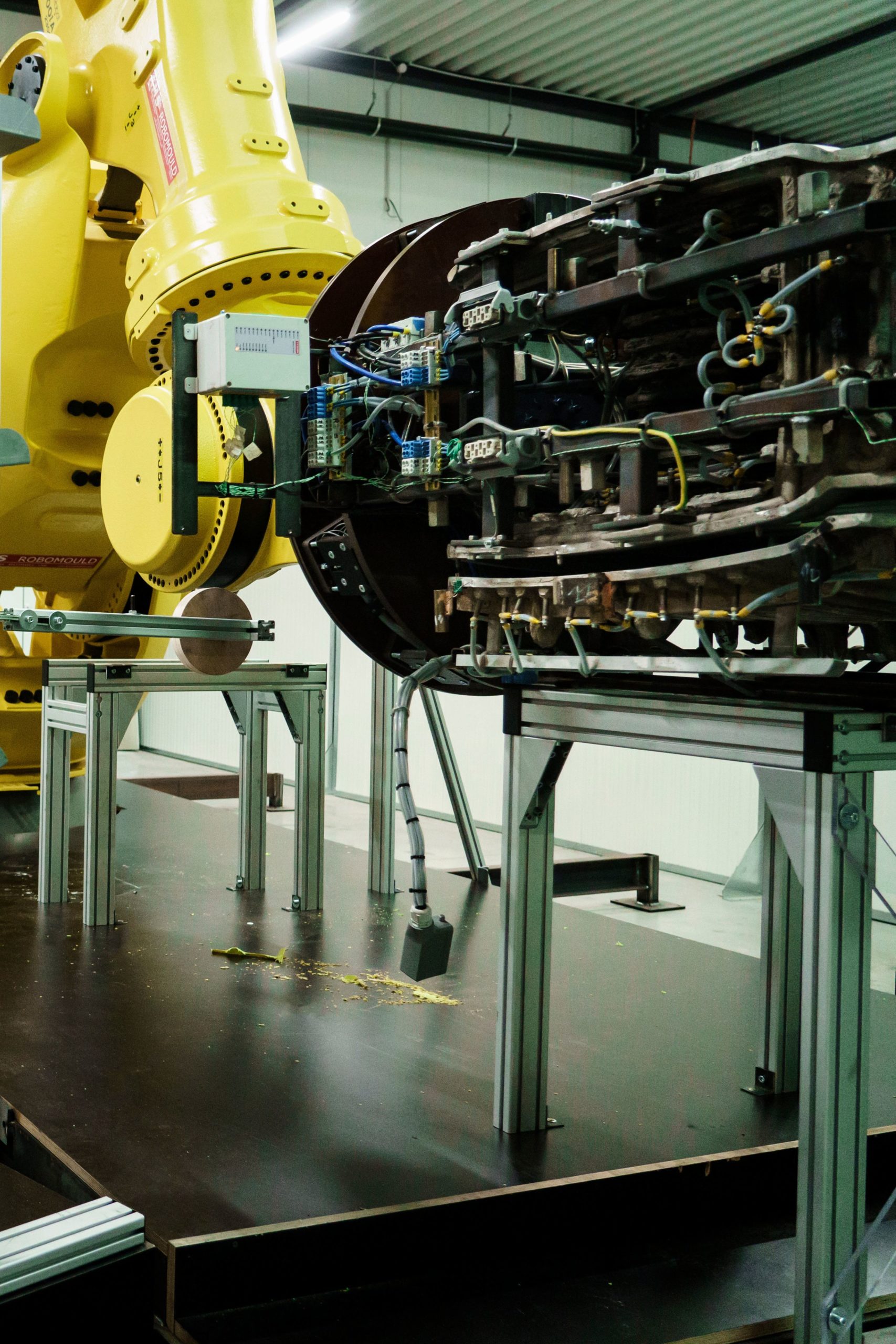

In het Bilzense productieatelier van AMS Robotics staan drie verschillende robotarmen broederlijk naast elkaar: een Comau-arm van Italiaanse makelij, een tweede van het Zweedse ABB en een derde van het Duits-Chinese Kuka. Het plaatje zegt iets over de status die AMS de voorbije jaren opbouwde. Deze drie bedrijven – stuk voor stuk wereld – spelers op vlak van automatisering en robotisering – zijn ook in Limburg kind aan huis. “Deze machines met elkaar laten praten, dat is een van onze grote sterktes,” legt Johan Potargent uit. Hij richtte AMS 15 jaar geleden op en mikt intussen al flink wat jaren op een doorgedreven internationalisering. “Anno 2021 zijn robots eigenlijk de nieuwe sensoren: door machines met elkaar te verbinden – ook min of meer het uitgangspunt van industrie 5.0 – maak je de hele fabriek en dus ook de hele productie een stuk slimmer en performanter.” AMS Robotics heeft intussen vestigingen in onder meer China, Duitsland en Zuid-Afrika en wil binnenkort ook de sprong naar de Verenigde Staten maken. “Eigenlijk zijn het nog altijd dezelfde vier of vijf grote robotbouwers die vandaag de wereldwijde markt domineren. Daarnaast zijn er heel veel kleinere bedrijven die zich specialiseren in software op maat van heel specifieke bedrijven, niches of projecten. Dat is ook de business waarin AMS groot geworden is.”

Robots mogen dan al flink wat jaren deel uitmaken van ons collectieve bewustzijn, de perceptie alsof ze anno 2021 in zowat elke fabriek die naam waardig de zaak hebben overgenomen, slaat vooralsnog nergens op. “Eind jaren zeventig toonden vooral een aantal grote Japanse industriële bedrijven, onder meer Kawasaki en Toyota, zich een voorloper op het vlak van automatisering en lean manufacturing,” blikt Potargent terug. “Enkele jaren later zouden ook enkele grote Europese en Amerikaanse autoproducenten zoals Ford, Opel en Renault hun voorbeeld volgen. Maar eigenlijk konden we toen nog niet van robots spreken: het ging over toestellen met een X-, Y- en Z-as die hydraulisch werden aangestuurd en die vooral veel olie lekten. Pas enkele jaren later kwam het Zweedse ABB op de proppen met elektrisch aangedreven machines, en daarmee hebben zij de grondslag gelegd voor de moderne robot zoals we die vandaag kennen.”

Robots mogen dan al flink wat jaren deel uitmaken van ons collectieve bewustzijn, de perceptie alsof ze anno 2021 in zowat elke fabriek die naam waardig de zaak hebben overgenomen, slaat vooralsnog nergens op.

Triviale handelingen

De voorbije twee decennia zette de automatisering zich stilaan ook echt door buiten de autosector, maar het is veelzeggend dat een bedrijf als AMS tot vandaag nog altijd de helft van zijn totale omzet uit de autosector haalt. Johan Potargent: “Onze focus lag van bij het prille begin op zeer grote automatiseringsprojecten, en daarbij was die sector zonder meer toonaangevend. Neem nu een productiesite zoals Volvo Gent: daar draaien vandaag gemakkelijk al zes- tot zevenhonderd robots mee op de werkvloer, en dit geldt tegenwoordig uiteraard voor zowat alle grote autofabrieken.”

“Dat klopt,” bevestigt ook Bram Vanderborght. Hij is professor robotica aan de VUB en begeleidde de voorbije jaren al verschillende industriële robotiseringsprojecten, onder meer bij Audi Brussels. “Maar zelfs binnen die auto-industrie zijn robots zeker nog niet alomtegenwoordig. Ze worden daar vooral ingezet in de carrosserie- en verfafdeling, maar amper of niet in de eindassemblage bijvoorbeeld. De huidige generatie robots is daarvoor eenvoudigweg nog niet flexibel en precies genoeg. De afwerking van een auto blijft dus grotendeels handenarbeid. Audi – maar dit geldt net zo goed voor zowat alle andere autofabrikanten – biedt een steeds breder gamma aan modellen en versies aan. Zo’n variabele productie valt haast niet volledig te automatiseren. Robots kunnen heel veel, maar ze blijken vaak nog heel slecht in bijzonder triviale handelingen. Een mens kan perfect eerst een grote tang en vervolgens een piepklein vijsje vastnemen en manipuleren, een robot kan dit vooralsnog niet.”

Wie hieruit zou besluiten dat het voorlopig nog niet zo’n vaart zal lopen met de verdere robotisering, dwaalt nochtans. En de kans is groot dat China ook op dit vlak voor een beslissende versnelling zal zorgen. De Chinezen beseffen immers maar al te goed dat de robotisering hun economische succesformule van de voorbije decennia stilaan op de helling zet. Robots zijn de goedkope arbeidskrachten van de toekomst en zullen heel wat Europese en Amerikaanse bedrijven op termijn ook toelaten flink wat productie opnieuw naar eigen land te halen. “Robots produceren nu al gemiddeld tegen € 5/uur. Voor een Chinese arbeider loopt dat uurloon al op tot 10 euro, in Duitsland ligt het op 50 euro,” geeft Vanderborght aan.”

Incrementele verbeteringen

In Europa, dat een heel eind verder staat, lijken ook andere sectoren dan de auto-industrie stilaan brood te zien in een verregaande automatisering. Op termijn ziet Vanderborght flink wat kansen voor robots in de bouwsector. Niet enkel omdat die sector in ijltempo digitaliseert, maar net zo goed omdat de nood aan goede werkkrachten ook daar steeds urgenter wordt. “Robots kunnen er in de bouw bovendien ook toe bijdragen dat de arbeid een stuk minder zwaar wordt, waardoor we mensen langer aan het werk kunnen houden,” klinkt het nog.

Friesland Campina

Flashback naar 2011, toen de Nederlandse zuivelreus Friesland Campina in Bilzen kwam aan – kloppen. Met een even duidelijk als ambitieus vragenlijstje: in hun Noord-Nederlandse fabriek wilden ze de kwaliteit opdrijven en tegelijk de kwantitatieve output meer dan verdrievoudigen. Van 30.000 naar 100.000 kaasbollen per dag. Ook in het personeelsbestand moest bij – zonder drastisch gesnoeid worden, maar daarmee sloot het Nederlandse zuivelbedrijf zich uiteraard enkel maar aan bij de logica die zowat elke industriële speler met een vestiging in West-Europa de voorbije decennia al hanteerde. “Om dit even concreet te maken: in die bewuste fabriek waren er toen nog 120 medewerkers aan de slag, vandaag zijn dat er nog welgeteld 44,” verduidelijkt Potargent. “Zowat alle productiebedrijven hier zagen zich de voorbije jaren gedwongen om de productie deels of volledig naar de lageloonlanden te verschuiven. Welnu, het goede nieuws is dat bedrijven die besluiten om hun productiesites in West-Europa volledig te automatiseren die stap nooit meer zullen hoeven te zetten. Geen enkel Oost-Europees of Chinees bedrijf kan dan nog goedkoper produceren, net omdat je de factor loonkost zo bijzonder drastisch reduceert. Voor Campina hebben we, na een bijzonder uitgebreide studieronde, finaal zowel een gloednieuwe fabriek als een nieuw magazijn gebouwd. Goed voor een totale investering van net geen 15 miljoen euro.”

‘Zowat alle productiebedrijven hier zagen zich de voorbije jaren gedwongen om de productie deels of volledig naar lageloonlanden te verschuiven. Bedrijven die besluiten om hun productiesites in West-Europa volledig te automatiseren hoeven die stap nooit meer te zetten.’

Johan Potargent,

CEO AMS Robotics

Datzelfde Campina Friesland kondigde eind 2020 aan dat het onder meer in een aantal vestigingen in ons land en in Nederland ruim duizend banen zou schrappen. “Het was ofwel de verliezen opstapelen en op termijn die fabriek wellicht ook sluiten, ofwel heel drastisch automatiseren. Vandaag draait die fabriek fantastisch en de werkzekerheid is daar nog jarenlang gegarandeerd. Voor heel wat minder mensen dan er oorspronkelijk aan de slag waren, dat klopt, maar dankzij die automatisering zit die productiecapaciteit anno 2021 nog wel in Nederland. In dat opzicht is het interessant om ook eens te verwijzen naar het hele debat rond de mondmaskers: we kwamen hier stevig in de problemen omdat we die maskers op een zeer kritiek moment niet meer in België konden produceren. Terwijl dat nochtans perfect mogelijk zou zijn in een zeer sterk geautomatiseerde fabriek. Op het einde van de rit zouden we niet meer betalen dan wanneer ze in China van de band rollen, omdat je daar uiteraard ook nog eens de transportprijs moet bijtellen.”

Het discours dat een verder doorgedreven robotisering en automatisering nog veel meer jobs voor laagopgeleiden zouden doen sneuvelen, houdt volgens Johan Potargent dan ook geen steek. “Bij het merendeel van onze klanten gaat het vandaag doorgaans al lang niet meer om de vraag of ze nog voldoende mensen vinden. Nee, hun voornaamste uitdaging is het vinden van die werknemers die bepaalde machines nog willen bedienen, niet zelden in eerder onveilige en vuile werkomstandigheden. Agoria-studies laten wat dat betreft ook weinig aan de verbeelding over: elke productiejob die wij hier terugbrengen, levert op termijn ook minstens vier nieuwe banen op.”

Bram Vanderborght wijst dan weer op het duurzaamheidsargument, dat de komende jaren ongetwijfeld nog flink aan belang zal winnen. “Het is gewoonweg veel duurzamer om zo dicht mogelijk bij je eindconsument te produceren, en het geeft je als bedrijf een stuk meer veerkracht. Decennialang was dit inderdaad geen optie meer, omwille van de enorme verschillen in loonkost tussen West-Europa en de VS enerzijds en de Aziatische lageloonlanden anderzijds. De massale inzet van robots kan op dit vlak voor een trendbreuk zorgen. Producten met een hoge toegevoegde waarde, bijvoorbeeld omdat ze hoogtechnologisch zijn of in sterke mate gepersonaliseerd zijn, kunnen dankzij de robotisering opnieuw in Europa geproduceerd worden. Waardoor we belangrijke technologische innovaties voortaan ook in eigen land kunnen houden.”

‘Producten met een hoge toegevoegde waarden, bijvoorbeeld omdat ze hoogtechnologisch zijn of in sterke mate gepersonaliseerd zijn, kunnen dankzij de robotisering opnieuw in Europa geproduceerd worden. Waardoor we belangrijke technologische innovaties voortaan ook in eigen land kunnen houden.”

Professor Bram Vanderborght,

VUB

Kruisbestuiving

Dat de ver doorgedreven automatisering de voorbije jaren eerst vooral opgang maakte in de brede autosector en nu stilaan ook steeds nadrukkelijker in de voedingsindustrie is geen toeval. In beide gevallen gaat het om mondiale en kapitaalkrachtige sectoren, die meteen ook een groot schaalvoordeel konden halen uit een massale inzet van robots. Anno 2021 is het tijd om dat perspectief enigszins bij te stellen, en ook onze KMO’s te overtuigen van het potentieel dat zo’n ver doorgedreven automatisering hen kan bieden. Johan Potargent: “Heel wat KMO’s zijn vandaag al blij dat ze met hun producten de lokale markt en enkele buurlanden kunnen bedienen. Terwijl de inzet van robots hen net kan helpen om producten te vervaardigen die ze wereldwijd zouden kunnen gaan exporteren, met de hulp van nieuwe toptechnologie. Het marktperspectief kan hierdoor volledig veranderen: als je echt top bent in een nichemarkt, dan kan je met je producten daar wereldwijd potten breken. Maar als die kleinere bedrijven zelf die stap niet zetten, dan zullen ze vroeg of laat uit de markt gespeeld worden door internationale concurrenten die hen voor zijn geweest. Nu, het is vandaag zeker nog niet te laat: Japan en Zuid-Korea hebben een straatlengte voorsprong, ongetwijfeld, maar daarna kom je al snel in landen als Duitsland of de VS terecht. Waarom zou ook België zich op termijn niet aan dat wagonnetje kunnen vasthaken? Alleen moeten we daartoe ook veel meer samenwerken in bepaalde niches en grotere clusters, zodat die kruisbestuiving tot een soort van lokaal expertisecentrum kan leiden, onder meer op vlak van robotica.”

Cobots

Robotisering en automatisering zijn niet zomaar synoniemen. Een robot is een welbepaalde machine die je aankoopt om ingezet te worden in één welbepaalde fase van een productieproces. De inzet van één of meerdere robots zal inherent deel uitmaken van een grootschalig automatiseringsproces, maar enkel en alleen daarmee spring je niet zo ver. “Zo’n robot biedt heel wat uitgesproken technisch vernuft, maar rendeert maar bijzonder weinig als ook de hele productieomgeving niet werd hertekend en omgebouwd in functie van die robots,” verduidelijkt Johan Potargent. “Zij worden doorgaans ingezet op de meeste kritische plaatsen in een volledig proces, waar je de grootste flexibiliteit nodig hebt. Neem bijvoorbeeld een rollerband waar dertig verschillende formaten van kartonnen dozen, stuk voor stuk afkomstig uit dezelfde vrachtwagen, op worden geworpen. Die dozen vallen er wat verderop allemaal ook gewoon af. Een moderne robot daarentegen is zo ontworpen dat hij zelf kan inschatten hoe hij al die verschillende types en formaten dozen moet vastgrijpen. Onder meer omdat die robot uitgerust is met zeer geavanceerde camera- en sensortechnologie, voegt hij dus een stukje intelligentie en vernuft toe aan het hele proces. De grijper kan die dozen nu perfect positioneren, hij kent de breedte en hoogte ervan en weet perfect waar hij ze moet plaatsen zodat ze achteraf in het magazijn zo optimaal en zo snel mogelijk verder behandeld kunnen worden. Deze robots vervangen dus uw en mijn ogen op cruciale plaatsen in een bepaald proces. Het zijn net die processen die op termijn volledig geautomatiseerd zullen worden.”

De robot van de toekomst is een cobot: een collaboratieve robot. Heel kort door de bocht: een robot die zo ontworpen is dat hij in alle veiligheid naast en met mensen kan werken. Daarvoor beschikt hij bijvoorbeeld over een veiligheidsstop en instelbare veiligheidslimieten, zoals robotarmen die je met de hand kan tegenhouden. Industriële robots staan doorgaans vastgeklonken op hun werkplek en worden omringd door hekwerken om de andere werknemers te beschermen tegen de grote en zware robotarmen. Een cobot daarentegen is zo ontworpen dat hij automatisch op een lagere snelheid gaat draaien als er mensen in de buurt opduiken. Kom je té dichtbij, dan geeft hij je een waarschuwing. Op termijn zullen cobots de brug slaan tussen mensen en robots: zij zullen ervoor zorgen dat mensen en robots écht gaan samenwerken. Daarnaast zullen die cobots op termijn ook mee kunnen genieten van de opmars van artificiële intelligentie. Maar Johan Potargent waarschuwt ook voor een te steil verwachtingspatroon op dat vlak. “Als robots vandaag al met AI uitgerust zijn, dan gaat het de facto om niet meer dan zorgvuldig geprogrammeerde robots. Op termijn zullen we ongetwijfeld evolueren naar robots die zelf denken en die autonoom kunnen reageren op wisselende situaties. Maar ik verwacht dat we dan nog 15 tot 20 jaar verder zullen zijn.”

Abonneer je op POMblad!

POMblad in de toekomst ontvangen? Laat dan hieronder je gegevens achter.

Abonneren is gemakkelijk en gratis.

Na het achterlaten van je gegevens krijg je POMblad elke zes maanden automatisch in de brievenbus.